壓鑄件設計須知

一、儘量減少壓鑄件重量

設計壓鑄件時,應注意儘量減少其體積,以達到減輕重量及製造成本之目的。壓鑄件越重,在壓鑄過程中便需越多時間填充模具穴,同時壓鑄件在彈出前冷卻所需時間也越久。設計時可用pockets達到薄壁的目的。而必要時ribs則可用來補強。pockets的所在地須詳加考慮,因為在有些地方會造成不均勻的冷收縮,從而影響壓鑄件成品的精確度。

二、用Ribs為壓鑄件補強

設計時可用ribs為薄壁補強。ribs須選擇設計在適當地方,以便於 ejector pins 及合金之流動。儘可能在 ribs 上加入fillets 及放大直徑,以減少銳角及橫剖面大小的急遽改變。

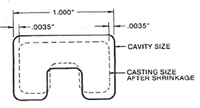

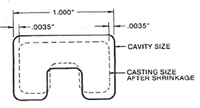

三. 壓鑄件的冷縮

所有合金在壓鑄過程由高溫到室溫冷卻之間,必會收縮。收縮的理論值約為0.6%,且如右圖所示,必為向中心收縮。收縮也讓壓鑄件容易與模具分離,但也有可能與模具突出部份卡住。設計上可用draft 來減少收縮。

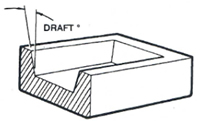

四. Draft在壓鑄之應用

Draft為模具內壁之輕微斜面,用以助壓鑄件脫離模具。 具 draft之表面通常特別光滑。斜度一般在一度左右,也就是每1mm 增加0.017mm。如設計上無使用 draft 壓鑄商通常須預留裕度。

五. 壓鑄件剖面之一致性

壓鑄件剖面積越一致,越有利於合金流動速度。剖面積之遽變會造成合金流動時之波動,從而產生porosity。此外,剖面積的落差也會導致不均勻的收縮。

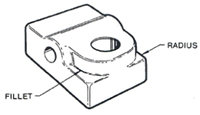

六. 壓鑄件之Radii與Fillets

壓鑄件之設計除應避免銳角及剖面積之遽變之外,內部之角落須有 fillet,而對外之角落則儘可能應有 radius。 兩者都可增強壓鑄件之強度及填充性。即使小到0.127mm之Radii和 fillets 都可達到補強之效果。

七. 壓鑄件之光滑度

壓鑄件之表面光滑度取決於模具之表面光滑度。模具之光滑度越高,壓鑄件之光滑度亦然。通常壓鑄件之表面粗度在16到64 mircoinches之間。.對壓鑄廠而言, 製作matte 般的表面效果非常容易。諸如突出之商標與印記也一樣簡單。

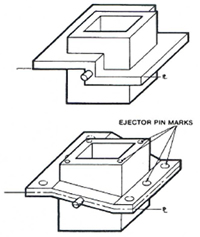

八. 壓鑄件之Parting Line 及 Ejector Pins

parting line為模具兩半接合處,其表面效果是壓鑄生產成功與否之關鍵因素。應儘可能設計得越直與越平越好。

ejector pins 為用來將壓鑄件推離模具之鋼柱。好的模具廠會將ejector pins留下之痕跡減至最低。壓鑄件之設計師可建議ejector pins之適當位置。

九. 壓鑄件之Identification Marks

壓鑄件原設計師應提供可放置各種標誌(如:公司商標, 產品序號, 等) 的地方。通常壓鑄件工程人員才能據此決定最終這些標誌的放置地點。壓鑄廠通常也會標上模具穴號及鑄造日期以供追蹤之用。此類標誌通常易於浮出而不是陷入鑄件模具表面。

十. 壓鑄件之Sliders

壓鑄件原設計師應儘可能避免設計與parting line平行之穴位及undercuts。所謂「slider」即用來達到這種undercuts及穴位之 is the邊穴(side core)。Sliders 會大幅增加製造成本,故產品設計人員應全力與壓鑄人員配合避免。

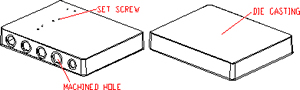

十一. 壓鑄件功能合併

設計師可將多種功能之零件合併設計在一個壓鑄件上,以減少處理、儲藏及裝配之費用。

十二. 共用模具

若有需要幾個類似之零件,可考慮用同一模具但不同之加工與處理,以及不同之模具inserts ("multiple-inserts")以改變 cavity。如此可節省開模之費用。

十三. 多穴位(Multiple-cavity)模具

多穴位(Multiple-cavity)模具有可能減少單件價格,但需以下條件配合:

- 額外之穴位不應導致需改用更大噸位之壓鑄機,因為壓鑄機噸位愈大,開機費用即愈高。

- 額外之穴位帶來的工件複雜度不可大幅減少壓鑄件生產良率。。